细胞的智能制造成为当下的热门话题。细胞的智能制造是大健康产业的一个重要分支,涉及到使用前沿生物技术、信息技术、自动化技术、传感技术等来制造和处理细胞,用于治疗、研究和其他医疗应用。这一领域的发展不仅推动了医疗健康的革新,也为解决传统医疗难题提出了新的途径。

2024年5月8日,在动脉网举办的VBEF未来医疗生态展会的北大医学&北大光华医疗健康产业领航沙龙上,唐颐控股(深圳)有限公司创始人、总裁,曹毓琳博士以“细胞智能制造与大健康产业”为主题,结合细胞制造行业近况,从细胞智能制造的行业背景、解决问题、核心商业价值和与未来健康产业的关系四个方面进行了精彩分享。

行业“自动化”不足5%

当前,几乎95%以上的实验室、企业都借助培养箱、培养瓶、离心机、显微镜等设备“手工”培育细胞。行业中仅不足5%进行“自动化”细胞培养,曹毓琳博士借此简单介绍了目前国际上几款比较主流的自动化细胞制造设备,包括应用于疫苗大规模培养细胞的设备和机械臂等。

此外,曹毓琳博士提到细胞智能制造在监管层面缺少支持,细胞制造的主流仍然是实验室模式。其中,细胞治疗产业供应链的问题值得注意。目前,细胞制造供应链90%以上掌握在欧美国家,即国内实验室、细胞企业所用培养基培养箱、离心机等大多出自ThermoFisher、Cytiva、GE、Lonza等国际巨头,因此,虽然国家大力发展细胞制造行业,但对供应链缺少掌控力。

至于细胞制造的智能化程度,曹毓琳博士认为国内目前不到1%:“用机械臂代替手工操作,如果缺乏生物传感和过程数据支撑去做过程研究,不断优化工艺过程,那么这一过程只能说是自动化,而非智能化。”

此外,曹毓琳博士还提到了细胞智能制造可及性,并指出可及性主要体现在细胞药物的价格和供应链方面,目前国内获批的CAR-T疗法最便宜的也有近100万人民币,所以在供应链、制造工艺水平不能得到有效改善的前提下,可及性在短期内难以实现。

”STEMA“五大阶段攻克细胞药物上市痛点

曹毓琳博士在提及细胞智能制造能解决什么问题时,以“STEMA”展开开头:“细胞智能制造主要是解决细胞药物上市需要解决的系统问题,涵盖‘科学(S)+技术(T)+工程(E)+制造(M)+应用(A)’五个阶段。”

他以化学药和生物药研发生产的难度对比开头,指出做小分子药物的难度就像做铅笔一样,规划程度高,例如国内抗生素原料供应链就做到了全球最大。生物医药方面,无论是抗体还是疫苗,难度相当于做一把时尚的椅子。但到了做细胞药物时代,“难度好比制造波音747。细胞药物作为人类药物上市第一个”活的药物“,其制造环节本身就非常困难,要让它活着进入人体还能够安全、有效、质量可控,难度很高。”

要想解决这个系统问题,就必须经由科学层面、技术层面、工程层面,以及工业化制造层面和临床应用方面系统考量。此外,药物开发若不以应用为导向,就会导致落地应用困难,或有多重潜在风险。

曹毓琳博士以干细胞行业趋势为例,指出传统手工培养模式、或2D培养模式的弊端在于,培养中多个培养瓶、培养箱的温度、湿度、空气可能都不一致。而要在大容器中实现3D培养模式,就需要保证干细胞贴壁生长时有良好的载体。

在测试了市面上已经商业化的微载体后,曹毓琳博士及团队发现了一个问题,即市面上的微载体只支持细胞贴壁,而难以支持以温和的方法获取细胞。为此,唐颐控股研发出了能够让细胞贴壁生长、也容易取出的微载体,并成为获FDA批准和中国CDE授权的首款非动物源性可降解药用细胞培养微载体;且在符合监管要求的同时,解决了大规模工业化细胞制造必须解决的工艺问题。

在如何保证批规模一致性方面,曹毓琳博士指出,需对微载体的培养体系进行控制,且一定要开展过程工艺研究,若是缺乏过程数据,就难以制定达到最高质量标准的方案。曹毓琳博士补充说,唐颐控股的反应器也是在进行过程工艺研究之后基于工艺定制生产的,以便更好地实现和满足“同一时间、同一条件、同一容器”进行批规模工业化生产的监管要求。

此外,还应关注按照工业化的要求实现批量的生产,即让机器学会生产工艺,使生产环节能够在过程控制(PAT)技术下,最终达成生产工艺目标。为此,唐颐控股与业界专注于工业化制造、精密制造团队合作,推动自主开发的工艺形成一个完整的解决方案——让机器来执行经过多次严格过程工艺研究数据形成的支持系统。

在此过程中,唐颐控股得到了多方支持,推出了业内第一个基于鸿蒙系统的细胞智能制造解决方案,相关数据亦保存在国产数据库中,有效避免了对于数据泄露的担忧。目前,这一套设备的国产化程度已达到95%以上。

在当前的手工生产模式下下,用离心机收获细胞是主流方式。唐颐控股通过实验发现,从离心机中提出的细胞无法贴壁,需要细胞先复能。而贴壁是干细胞基本的生物学特性,失去了贴壁能力,未来的细胞归巢将无法实现。要保护细胞的贴壁特性,最好用非离性的方式来收获。

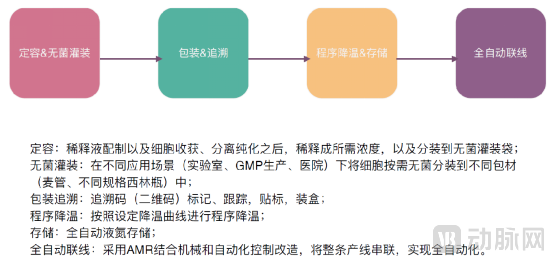

实现工业化后,包装环节成为新的挑战。一个批次要做到上万剂的量,就必须要改变包材,与此同时,这种包材还须在零下190度的超低温状态下保存细胞活性。曹毓琳博士认为,包材是细胞制剂工艺和质量控制的“灵魂”,毕竟一旦细胞保存不当,便是前功尽弃。

唐颐控股工业化细胞制剂包装技术

再之后是冷冻环节。在已有的实验室条件下,目前业界的常规操作是在细胞冻存剂中的DMSO本身对细胞有伤害,且因其渗透性,在临床应用时,会对人体结缔组织造成伤害,导致使用冻存剂的细胞产品有一定临床风险。因此,对企业来说,在冷冻环节需要同时解决在不用程序降温和DMSO冻存的前提下,让细胞更好地存活的问题。

细胞在人体内,会依据自身的生物特性和停留环境迁徙和归巢。对于细胞药物来说,最后一公里就是在体内的安全递送。

这些问题的解决实际上我们从对科学问题的认知一直到应用,能够把细胞药物满足监管方要求的安全有效、可控,低成本、高通量,所以这是一个工业化制造的一个模式。

“在细胞制造过程中,如果我们只是用机械臂代替了人手,没有过程数据,就无法优化下一次流程。” 曹毓琳博士认为,细胞制造过程一方面要满足监管方要求的数据溯源性、即全程可追溯,还要满足监管方对于质量的要求,必须建立起一套完整的系统。

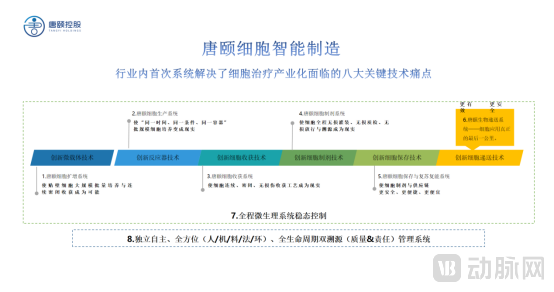

而上述一系列问题都解决后,才能够真正迈向细胞的工业化生产。目前,唐颐控股推出的细胞智能制造解决方案,在行业内,首次系统解决了细胞治疗产业化面临的八大关键技术痛点。当前,唐颐控股获得国内第一个以“工业化细胞智能制造解决方案”获得中国产学研创新成果一等奖,并成为国内唯一一个以“工业化细胞智能制造解决方案”入选强生全球供应链的公司。

唐颐控股细胞智能制造体系

助力中国细胞药物快速+高质量上市

在提到深耕细胞智能制造的使命感和责任感时,曹毓琳博士坦言:“希望为中国的细胞药物快速、高质量地上市做一点贡献。”

细胞智能制造并非简单的装备、试剂、耗材的组合,而是一套严密的逻辑体系,是现有细胞药物生产方式的变革;是在严密的科学设计的前提下,形成的一个新的细胞药物的生产方式,且这样的生产方式能够让监管方认可每一处细节,医生明确各类风险,消费者或患者获益。

在这套体系的支持下,唐颐控股希望能够提升中国细胞制造的国际化水平,首先解决技术“卡脖子”的问题。其次,解决供应链的问题。在药物开发方向上,重要原料、物料的改变,被称为重大工艺变更,尤其关键物料一旦被中断供应,会导致一家企业的工艺开发前功尽弃,必须从头再来,时间成本和金钱成本提高,风险也会加大。所以,供应链的解决对整个细胞药物开发的安全性、可靠性至关重要。第三,在构建供应链的基础上,形成自己的自主工艺。“细胞智能制造的供应链体系掌握在我们手里面,才能真正形成细胞药物的原始创新。”

未来应用场景进一步拓宽

在细胞智能制造体系及供应链完善,且有自主工艺的前提下,未来健康产业将是一幅新景象。

当真正实现工业化细胞制造后,大量、稳定的人源细胞能够变成CHO、293等等一系列的工业细胞系,行业有望诞生新的巨头,未来工程化的细胞可以在人源细胞水平上为生物经济提供更多的产业的应用场景。唐颐控股也紧跟浪潮,在细胞株、细胞系的稳定、批量生产上多有投入。

细胞制造能力的解决,可以让细胞的应用场景进一步拓宽,再结合生物材料技术发展,行业规模有望进一步扩大。

近期,唐颐控股正在与北京中医药大学联合共建国家医学攻关产教融合创新平台,专注于干细胞研究中的重点之一——干细胞诱导分化为高保真器官,以解决类器官没有血管和神经支配的问题。项目的最终目标在于,以高保真器官代替动物实验,完成中药的筛选和评价。曹毓琳博士展示了干细胞同步诱导成肝胆,去做的药物的评价,相比动物实验,数据更为乐观。

曹毓琳博士以最近较为火爆的外泌体为例,指出批量、稳定生产外泌体的背后,正是依赖细胞工业化制造水平的提升。其中,健康生活产业有望成为外泌体的下一个落地场景,例如防脱发产品,针对干眼症的滴眼液,睡眠健康、口腔管理、生殖健康等领域的创新产品等

最后,曹毓琳博士提到细胞智能制造体系的构建对药物研发生产的价值最大:“解决健康和疾病的问题,才是细胞智能制造的核心价值。所以我们希望能够把细胞智能制造做好,为生物经济提供力所能及的赋能服务。”